趙寬明,王彥玲 (中昊黑元化工研究設計院有限公司,自貢 643000)

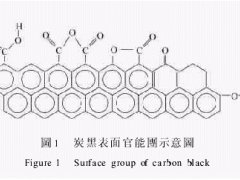

摘? 要:基于焦爐煤氣為燃料制備炭黑,實現了焦化聯產、資源綜合利用。詳細分析了焦爐煤氣為燃料導致產品質量 不穩定原因,據此提出相應解決方法。

關鍵詞:焦爐煤氣;炭黑質量

1? 引? 言

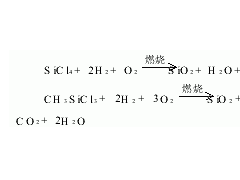

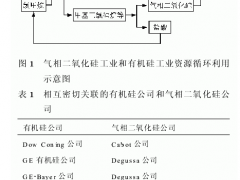

焦爐煤氣是在煉焦爐中經過高溫干餾后,產 出焦炭和焦油產品的同時所產生的一種可燃性氣 體,是煉焦工業的副產品。焦爐煤氣是混合物,其 產率和組成因煉焦用煤質量和焦化過程條件不同 而有所差別。其主要成分為氫氣(55~65%)和甲 烷(18~27%),另 外 還 含 有 少 量 的 一 氧 化 碳 (4~8%)、C2 以上不飽和烴(2~3%)、二氧化碳 (1.5~3%)、氧氣(0.3~0.8%))、氮氣(3~7%)。而煤焦 油正是炭黑生產的主要原料,而炭黑生產的燃料 一般采用煤焦油或天然氣。隨著炭黑生產向焦化 廠轉移,為了綜合利用能源,一般采用焦爐煤氣作 為燃料,但焦爐煤氣的組分和熱值不穩定,熱值最 大相差12%,這是導致炭黑產品質量不穩定的因素 之一。因此,如何利用焦爐煤氣生產高品質的炭 黑產品,實現焦化-炭黑聯產,是確保焦化企業、 炭黑企業經濟效益持續增長的有效方式,是企業 可持續發展的必然選擇。

2? 穩定燃燒的方法

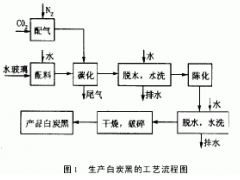

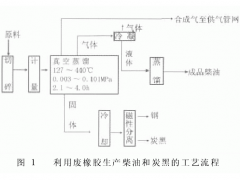

炭黑生產有多種不同的生產方法,最常用的 方法是油爐法。原料油在襯有耐火材料的反應爐 中以連續的方式反應或裂解:經預熱的空氣和燃 料油被送入到反應爐燃燒段,產生高溫湍流環境, 然后在喉管段噴入原料油,使其迅速裂解,在1~2 毫秒內轉化成炭黑;隨后,對爐內的炭黑煙氣噴水 急冷,終止反應。目前,國內生產炭黑的反應爐都 是三段爐,為了保證產品品質穩定,希望進入喉管 的燃燒氣流的溫度和氧氣量穩定。

對于以煤焦油作為反應爐的燃料,一般以理 論燃燒溫度作為目標值建立一個燃燒模型,從而 控制喉管入口處的溫度。根據生產線生產規模給 定一個風量,燃燒模型根據風量調整燃料油量。為 了保證燃料油的品質相對穩定,設置了工藝油罐 (原料油罐、燃料油罐),以保證某一批次的質量 穩定。

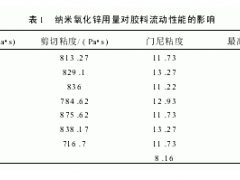

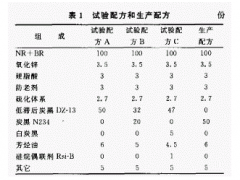

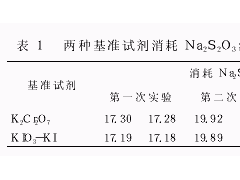

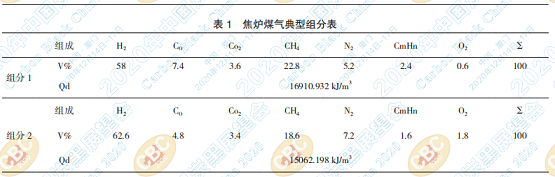

對于以焦爐煤氣作為反應爐的燃料,一般以 平均煤氣成分為依據,以理論燃燒溫度作為目標 值建立一個燃燒模型,達到控制喉管入口處溫度 的目的,為了保證煤氣品質相對穩定,增加了氣柜 來緩沖平衡氣體。但因氣柜投資較大,有些廠家 沒有增加氣柜,導致進入喉管的溫度和氧氣量都 有較大變化。我們從某廠焦爐煤氣組分中抽取具 有代表性成分,如表 1。

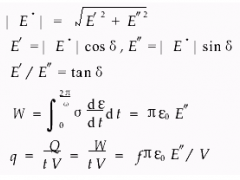

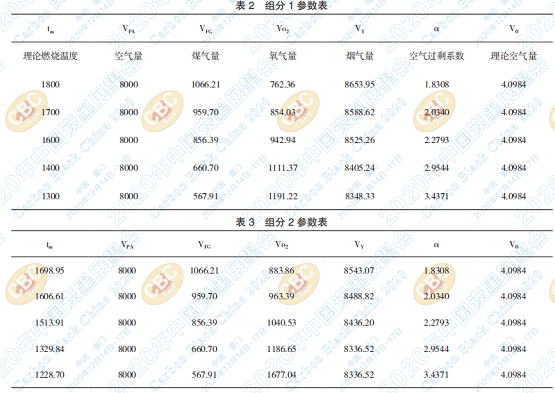

通過計算,焦爐煤氣組分1的理論燃燒溫度等 參數見表 2,焦爐煤氣組分 2 的理論燃燒溫度等參 數見表 3。

Z 對照表 2 和表 3 可以看出,相同風量和煤氣 量,因其組分的差別,導致理論燃燒溫度、煙氣中 氧氣含量等參數都不相同。有些廠家在生產過程 中發現這個問題,在煤氣管道上增加了在線成分 測試儀,根據測量煤氣的成分,以理論燃燒溫度作 為目標值,穩定喉管入口處的溫度,但喉管入口處 氧氣含量不一致。〔見表 1〕

針對上述存在問題,結合炭黑生產反應的機 理提出理論燃燒溫度和過剩氧氣量作為目標值的 控制方法。

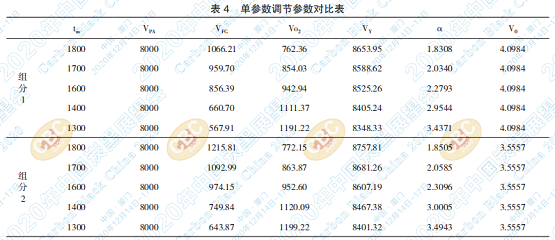

第一步:只考慮溫度調節(理論燃燒溫度保持 不變)氧氣量和燃氣量差異見表 4:

第二步:理論燃燒溫度和進喉管氧氣量雙參 數調節參數變化見表 4:

由表4和表5可以看出,理論燃燒溫度和進喉 管氧氣量雙參數調節,可以有效降低因焦爐煤氣 組分不同所帶來的生產波動,可以達到較好的效 果。

3? 實施方法

3.1 在 DCS 系統中,以某組分為依據,根據給定 理論燃燒溫度,得到空氣過剩系數 α 和 V0。

3.2 根據生產規模和生產品種,用戶給定一個空 氣量。DCS系統根據燃燒模型計算得到煤氣量W。

3.3 在線檢成分測試儀測量一組實際參數以 0~20mA信號輸入到DCS系統。根據給定理論燃燒 溫度模型,計算實際空氣過剩系數 αa 和 V0a。

3.4 DCS系統利用公式Wa=(α-1)*W/(αa-1)得到 實測成分數據需要煤氣量。

3.5 DCS 系 統 利 用 公 式 計 算 實 際 空 氣 量 Vna=Wa*αa*V0a。

4? 結束語

本文從理論上分析了采用焦爐煤氣為燃料導 致產品質量不穩定的原因,并提出解決方案,希望 起到拋磚引玉的作用。按照上述技術方案,并根 據橫河煤氣色譜分析儀報價以及相關的配套設施 估計總投資在 60 萬元左右。