肖建斌1,朱鵬剛2,邰 亮2(1.青島科技大學高分子科學與工程學院,山東青島266042; 2.中國北車集團四方車輛研究所,山東青島266031)

沉淀法白炭黑作為白色補強劑在橡膠工業中常用于改善膠料抗崩花掉塊和提高橡膠材料與織物和鋼絲簾布的粘合性能。與具有相同硬度和耐磨性的炭黑補強膠料比較,膠料中添加白炭黑可改善胎面的抗裂口增長性及撕裂強度[1,2]。但白炭黑不能完全代替炭黑,原因是其硫化特性和加工性能不佳,賦予橡膠較低的力學性能。但使用偶聯劑可增強聚合物與白炭黑間的結合,同時改善白炭黑補強膠料的加工性能。本工作研究了白炭黑、偶聯劑對膠料力學性能和疲勞性能的影響。

1 實驗部分

1.1 原材料

天然橡膠,國標1號,海南農墾橡膠總公司產;高耐磨炭黑HAF(N330),青島德固薩有限公司;白炭黑(ZEOSIL 155),青島羅地亞有限公司;多硫硅烷偶聯劑Si69,南京曙光化工總廠;其他配合劑均為工業級產品。

1.2 儀器與設備

電子拉力機(AI-7000S),硫化測定儀(GT-M2000-A),DIN磨耗機(GT-7012-D),臺灣高鐵公司;門尼粘度計,EK-2000M,臺灣育肯公司;拉伸疲勞試驗機,上海化工機械四廠。

1.3 試樣的性能測試

各項物理性能均按相應國家標準進行測試。

1.4 基本配方

膠料配方:NR 100,ZnO 5·0,硬脂酸2·0,促進劑CZ 1·0,防老劑4010 1·0,石蠟0·5,硫黃2·25,HAF/白炭黑變量,偶聯劑Si69變量。

2 結果與討論

2.1 白炭黑替代HAF對膠料性能的影響

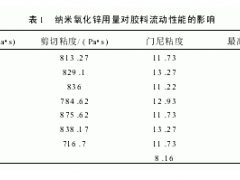

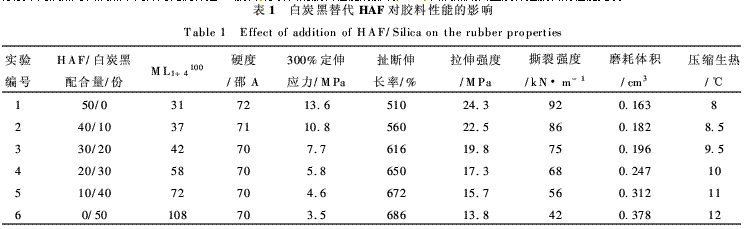

分別采用炭黑與白炭黑不同并用比例補強NR膠料,分析其對膠料性能的影響,HAF/白炭黑配合量及補強膠料的性能見表1。

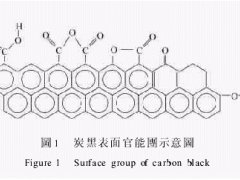

由表1可知,白炭黑替代高耐磨炭黑時,隨白炭黑用量增加,膠料的加工性能及物性都呈現明顯劣化趨勢,膠料的定伸應力、拉伸強度、撕裂強度、耐磨性明顯下降。白炭黑填充膠料的門尼粘度比對應炭黑膠料要高的多,這種現象通常與白炭黑在聚合物母體中的絮凝有關[3]。炭黑表面有一定比例無序碳原子,但主要是由邊緣和晶格缺陷處帶有某些官能團(大部分為含氧基團)的石墨基層構成,與炭黑相比,白炭黑表面由硅氧烷和硅醇基團組成。白炭黑與天然橡膠相互作用較弱因此需要對白炭黑表面改性以提高與聚合物的相容性[4]。

2.2 偶聯劑用量對HAF/白炭黑并用補強膠料性能的影響

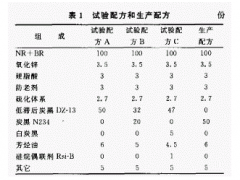

采用白炭黑與HAF并用補強膠料,分析偶聯劑Si69用量對其的影響,HAF為30份,白炭黑為20份,偶聯劑Si69配合量對膠料性能的影響見表2。

由表2可知,在白炭黑補強的膠料中,隨著偶聯劑用量的增加,膠料的硬度、定伸應力、拉伸強度、撕裂強度、彈性都增加,耐磨性明顯提高。按照偶聯劑與橡膠大分子的反應機理,偶聯劑中的硅烷醇與白炭黑表面的官能團產生縮合,硫化時與橡膠中的有機官能團反應結合[5],提高了硫化膠的物性。偶聯劑Si69的用量1~2·5份左右為宜。

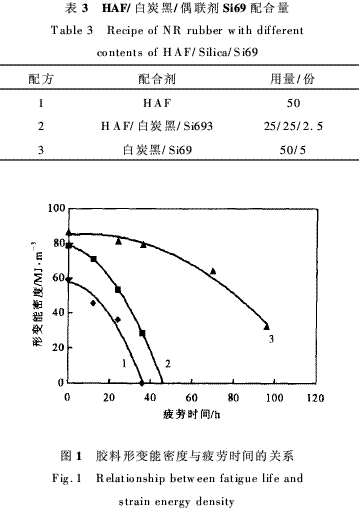

2.3 炭黑/白炭黑補強硫化膠的疲勞性能

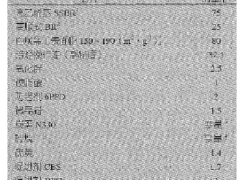

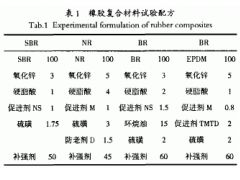

分別采用HAF、HAF/白炭黑/Si69、白炭黑/Si69 3種補強體系補強膠料,測定膠料在疲勞過程中形變能密度的變化。HAF/白炭黑/偶聯劑Si69配合量見表3。拉伸比λ=1·50,疲勞機轉速為500r·min-1時,對3種補強的硫化膠試樣經疲勞試驗一定時間后,分別對其進行拉伸,通過應力-應變曲線下的面積積分得到形變能密度,形變能密度與疲勞時間之間的關系見圖1。

形變能密度反映了硫化膠的抗拉斷性能,拉斷時的形變能密度越大,硫化膠的抗破壞性能越好〔6,7〕,從拉斷時的形變能密度變化趨勢(圖1)可知,疲勞前白炭黑/Si69補強硫化膠的拉斷時的形變能密度最大, HAF/白炭黑/Si69補強硫化膠的形變能密度次之,HAF補強硫化膠的形變能密度最小。隨疲勞時間的延長,3種補強硫化膠的形變能密度都下降,HAF補強硫化膠的形變能密度減少得最快;白炭黑/Si69補強硫化膠的形變能密度在長時間的拉伸疲勞過程當中變化緩慢,而且其疲勞破壞壽命大約是HAF補強硫化膠的3倍左右。

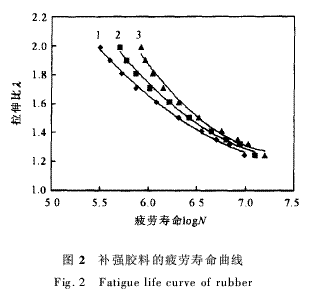

分別采用HAF、HAF/白炭黑/Si69、白炭黑/Si69 3種補強體系補強膠料,測定膠料在不同拉伸比條件下疲勞壽命,見圖2。從圖2中可以看出在相同應變條件下含有白炭黑的膠料疲勞壽命均比高耐磨炭黑補強膠料長。

通過對疲勞破壞中機械及化學作用的分析,高耐磨炭黑對橡膠分子具有吸附力強,使得承受應力的橡膠鏈段不能很快地通過分子運動產生應力松弛,從而使橡膠分子鏈中的化學鍵在應力的作用下被減弱或打斷。另外,高耐磨炭黑提高了膠料疲勞過程中的內耗,使溫度升高,促進了氧化老化反應,降低了強度,耐疲勞破壞性下降。

3 結 論

(1)在NR膠料中采用白炭黑等量替代高耐磨炭黑時,隨白炭黑用量增加,膠料的加工性能及物性都呈現明顯劣化趨勢。

(2)加入偶聯劑Si69后,膠料的加工性能及物性顯著提高,偶聯劑Si69在膠料中的最佳用量1~2·5份左右為宜。

(3)在高耐磨炭黑/白炭黑/偶聯劑并用補強體系中隨白炭黑/偶聯劑用量增加,在動態疲勞過程中膠料的扯斷形變能密度下降緩慢,明顯提高膠料的動態疲勞使用壽命。

參 考 文 獻

[1]楊清芝.現代橡膠工藝學[M].北京:中國石化出版社,1997.

[2]游長江.高性能輪胎用橡膠復合材料應用理論研究進展[J].輪胎工業,2000,20(7):389—394.

[3]成建華譯.用于提高白炭黑性能的硅烷偶聯劑[J].橡膠參考資料,1999,29(9):1—8.

[4] Wang M J, Wolff S. Silica surface energies and interactionswith model compounds[J]. Rubber Chemistry and Technolo-gy,1991,64(4):559—561.

[5]王冬雁.白炭黑活性劑性能探討[J].橡膠工業,2002,49(3):154—155.

[6] Williams J G. Fracture mechanics of polymers[M]. NewYork:ELLIS HORWOOD LIMITED.1984. 168—174.

[7] Andrews E H. Fracture in polymers[M]. London:Olivesand Boyol,1968.151.